Tenga en cuenta lo siguiente: Nuestros textos se traducen automáticamente. Pueden producirse errores en este proceso.

Ha sido más agotador de lo esperado.

La fase de concepción nos costó mucha energía y nos llevó algo más de tiempo del que nos habíamos permitido inicialmente. El resultado es impresionante y estamos orgullosos de lo que ya se ha conseguido, así como de la buena cooperación de todo el equipo de desarrollo y el apoyo de las empresas proveedoras. Una vez más, se nos mostraron los límites críticos de un concepto de desarrollo de este tipo en todos los ámbitos y tomamos dolorosa conciencia de la complejidad del desarrollo de un vehículo. Porque cada detalle, cada decisión sobre un componente, una elección de material o un dimensionamiento tiene una conexión imperiosa con el componente adyacente o el requisito del conjunto en cuestión. Y todas las decisiones en su conjunto se ven influidas por una matriz de restricciones, ya sean requisitos de peso, fabricabilidad, disponibilidad, reciclabilidad, costes o condiciones de homologación, por citar sólo algunos.

En realidad, no es complicado, pero sí muy complejo.

Así, cambios aparentemente pequeños o ajustes sencillos de una geometría implican de repente bucles de desarrollo que llevan mucho tiempo, porque una pieza comprada supuestamente sencilla no estará a nuestra disposición en la versión requerida en un futuro previsible. Esto a su vez da lugar a una búsqueda renovada de un componente adecuado que pueda garantizar la idoneidad y la disponibilidad. Al mismo tiempo, significa obtener datos CAD, escanearlos si es necesario y volver a convertirlos en datos legibles por el sistema CAD y reajustar el desarrollo en este punto. Por último, deben coordinarse con las superficies adyacentes o los componentes del edificio. En un buen equipo y bajo presión de tiempo, esto también crea canas, pero hemos sido capaces de lograr muy buenos resultados en los últimos tres meses. Y con ellas pasamos ahora al desarrollo en serie.

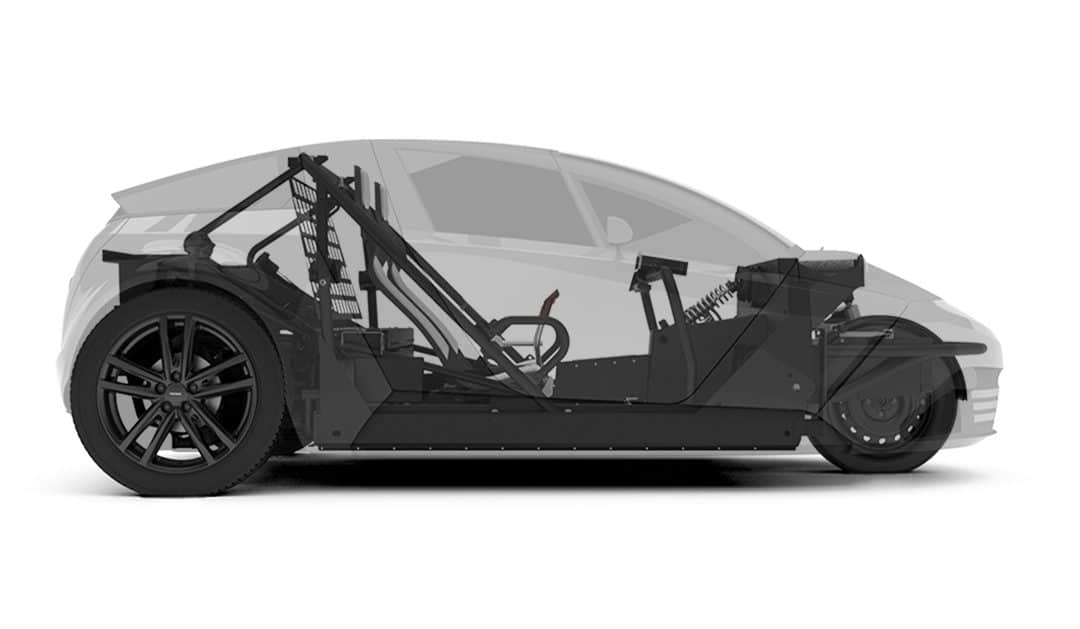

Aunque ya se realizaron simulaciones iniciales en la fase de concepción y éstas ya proporcionaron valiosas indicaciones sobre las trayectorias de carga críticas de la estructura del bastidor, ahora vuelve a sonar la hora de los calculadores. Se comprueba la plausibilidad y discontinuidad de los datos CAD de la calota creada en la fase de concepción, se reticula y se somete a fuerzas conocidas de un choque típico, pero también a los casos de carga de conducción conocidos, y así se valida su idoneidad. Sabiendo que no existe una aceptación social de la seguridad absoluta en un automóvil, las herramientas CAE (Computer Aided Engineering, ingeniería asistida por ordenador) proporcionan las mejores herramientas posibles para optimizar los vehículos en cuanto a su función protectora y las dimensiones y peso resultantes asociadas.

A continuación, los resultados de los cálculos se envían al departamento de diseño en varias rondas que, teniendo en cuenta el peso total y la posición del centro de gravedad previstos, ajustan el diseño y lo modifican hasta confirmar un resultado óptimo. Paralelamente, ya se planifican con más detalle los procesos de producción, se define el flujo de materiales, se determina el espacio necesario para los procesos de producción, se acuerdan en contratos iniciales las condiciones de compra y el tamaño de los lotes de entrega, se determina la cualificación de los empleados que trabajan en la producción y se planifica el proceso logístico de entrada de materiales, pero también de suministro de vehículos. El procedimiento de homologación también se prepara recopilando la documentación inicial de los componentes dignos de ensayo y comparando la documentación con los requisitos legales de homologación. En los últimos años, estos requisitos se han hecho mucho más estrictos, lo que ha supuesto un considerable trabajo adicional de documentación y, en algunos casos, también un aumento de los precios de los componentes, ya que los proveedores deben cumplir requisitos más estrictos.

En realidad no es complicado, pero sí muy complejo.

La ilustración muestra una radiografía del estado actual del diseño. La estructura del bastidor, que se muestra en oscuro, se fabricará en las próximas semanas y se completará con todos los componentes relevantes para la conducción para formar el vehículo de pruebas del conductor (FET). Se está trabajando en paralelo en los componentes de accionamiento y en todos los componentes de la arquitectura de EE relevantes para el FET, y la expectativa de la primera prueba de conducción ya nos está acelerando el corazón.