Tenga en cuenta lo siguiente: Nuestros textos se traducen automáticamente. Pueden producirse errores en este proceso.

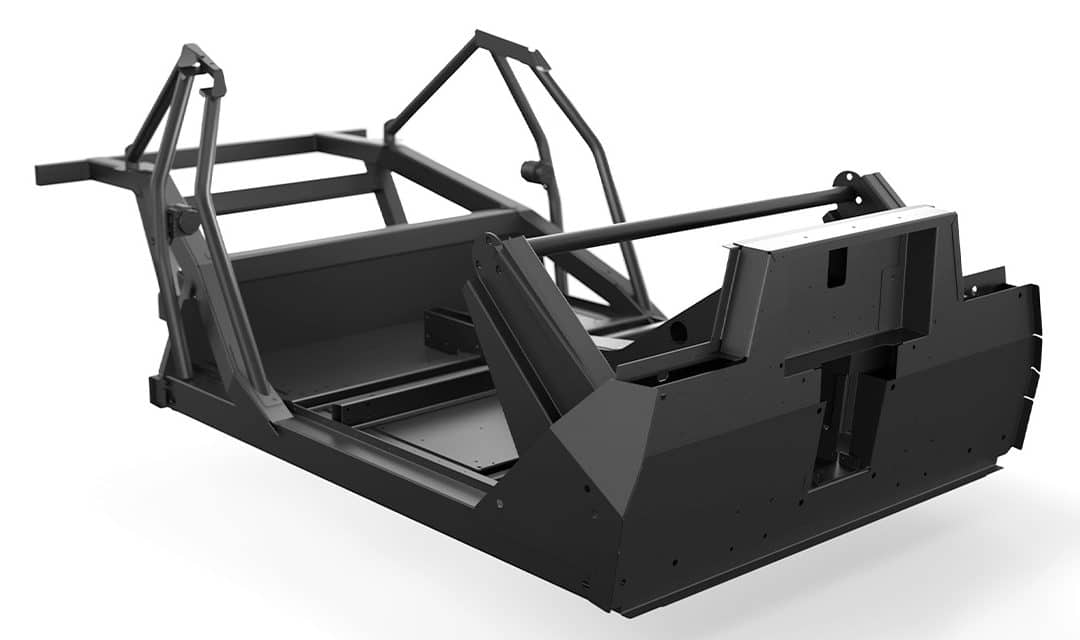

La primera muestra de un bastidor TWIKE 5 se construyó en los últimos días. Las piezas individuales de la estructura de chapa metálica se unieron primero con tornillos, lo que brindó la oportunidad de realizar una optimización final. En la serie, las carcasas de chapa de aluminio están pegadas entre sí en toda su superficie, lo que vuelve a aumentar significativamente la resistencia de la construcción general en comparación con un diseño puramente atornillado. La rigidez, que ya es perceptible, es aún más impresionante, incluso teniendo en cuenta el bajo peso del conjunto, que actualmente pesa unos 52 kg.

El bastidor es sólo la respuesta a las piezas montadas sobre él y a las fuerzas que actúan a través de ellas. Transporta y protege a los pasajeros y su equipaje en el interior. Asume las fuerzas introducidas desde los brazos de suspensión y guía las cargas del peso hasta los puntos de apoyo de los puntales de suspensión. La tracción trasera empuja las fuerzas de aceleración hacia el bastidor a través de los brazos traseros. En caso de frenado o recuperación, tira de los brazos de arrastre, por así decirlo. A diferencia del caso de frenado puro, el par de frenado del motor introducido a través del cojinete de transmisión se superpone durante la recuperación. En caso de accidente, los componentes estructurales se deforman deliberadamente y disipan así la energía de choque definida. El hecho de que la batería pueda conectarse completamente como un sándwich adicional entre los largueros de la carrocería no sólo reduce la altura del centro de gravedad, sino que también aumenta significativamente la rigidez a la flexión y a la torsión del bastidor.

Además de la rigidez estructural, la construcción del armazón en chapa de aluminio elegida cumple otras propiedades requeridas en relación con un alto grado de construcción ligera, una excelente reciclabilidad al final de su uso y unos costes de inversión iniciales en herramientas inicialmente bajos. Las chapas de aluminio y los orificios necesarios en ellas se cortan con láser a medida con gran precisión, se cantean con un alto grado de automatización y, a continuación, se fijan, pegan y remachan en herramientas de sujeción. El remache garantiza la precisión de ajuste de la junta y mantiene la superficie adhesiva en la posición deseada durante el curado.

El hecho de que se puedan conseguir aumentos locales de la rigidez sin adaptar una herramienta, por ejemplo ajustando el grosor de la chapa, es ventajoso desde el punto de vista del desarrollo. Si será necesario y en qué puntos lo será, lo demostrarán las experiencias de la construcción posterior y los resultados de las pruebas de conducción. En un próximo artículo informaremos más a fondo sobre la construcción posterior.

Esperamos sus comentarios en nuestro blog TWIKE en .