Veuillez noter que : Nos textes sont traduits automatiquement. Des erreurs peuvent se produire à ce niveau.

Ouf, c’était plus fatigant que prévu.

La phase de conception nous a tout de même demandé beaucoup d’énergie et a duré un peu plus longtemps que nous ne nous l’étions autorisé au départ. Nous sommes fiers de ce que nous avons déjà accompli et de la bonne collaboration de toute l’équipe de développement et du soutien des fournisseurs. Cela nous a permis de constater une fois de plus, dans tous les domaines, les limites critiques d’un tel concept de développement et de prendre douloureusement conscience de la complexité du développement d’un véhicule. En effet, chaque détail, chaque décision relative à un élément de construction, au choix d’un matériau ou à un dimensionnement est obligatoirement lié à l’élément de construction adjacent ou à l’exigence posée à l’ensemble concerné. Et toutes les décisions sont soumises à l’influence d’une matrice de conditions limites, qu’il s’agisse d’exigences de poids, de faisabilité, de disponibilité, de recyclabilité, de coûts ou de conditions d’homologation, pour n’en citer que quelques-unes.

En fait, ce n’est pas compliqué, mais très complexe.

Ainsi, des modifications apparemment mineures ou de simples adaptations d’une géométrie entraînent soudain des boucles de développement qui prennent beaucoup de temps, parce qu’une pièce achetée soi-disant simple ne sera pas non plus disponible pour nous dans le modèle requis dans un avenir prévisible. Cela entraîne à son tour une nouvelle recherche d’un composant approprié, qui peut garantir l’adéquation et la disponibilité. Dans le même temps, cela signifie se procurer des données CAO, éventuellement les scanner et les retranscrire en données lisibles pour le système CAO et adapter à nouveau le développement à cet endroit. Enfin, il faut les coordonner avec les surfaces ou les éléments de construction adjacents. Dans une bonne équipe et sous la pression du temps, cela génère certes aussi des cheveux gris, mais nous avons pu obtenir de très bons résultats au cours des trois derniers mois. Et c’est avec ces derniers que nous passons maintenant au développement en série.

Bien que les premières simulations aient eu lieu dès la phase de conception et qu’elles aient déjà fourni de précieuses indications sur les chemins de charge critiques de la structure du cadre, l’heure des calculs a de nouveau sonné. Les données CAO du gros œuvre créées lors de la phase de conception sont vérifiées quant à leur plausibilité et à leur discontinuité, mises en réseau et soumises à des forces connues dans des cas typiques de crash mais aussi dans des cas connus de charge de roulement, ce qui permet de s’assurer de leur adéquation. Tout en sachant qu’il n’y a pas d’acceptation sociale d’une sécurité absolue dans une automobile, les outils IAO (Ingénierie assistée par ordinateur) permettent d’optimiser au mieux les véhicules en termes de protection, de dimensionnement et de poids.

Les résultats des calculs reviennent ensuite en plusieurs fois au bureau d’études, qui adapte la construction en tenant compte du poids total visé et de la position théorique du centre de gravité, et la modifie jusqu’à ce qu’un résultat optimal puisse être confirmé. Parallèlement, les processus de fabrication sont déjà planifiés plus finement, le flux des matériaux est défini, les besoins en surface pour les processus de production sont déterminés, les conditions d’achat et les tailles des lots de livraison sont convenues dans les premiers contrats, la qualification des collaborateurs travaillant dans la production est déterminée et le déroulement logistique de la réception des matériaux mais aussi de la mise à disposition des véhicules est planifié. De même, la procédure d’homologation est préparée par la collecte des premiers documents relatifs aux composants soumis aux essais et par la comparaison de la documentation avec les exigences légales d’homologation. Celles-ci se sont considérablement renforcées ces dernières années, ce qui entraîne un surcroît de travail considérable au niveau de la documentation et fait parfois grimper les prix des composants, car les fournisseurs doivent satisfaire à des exigences formulées de manière plus stricte.

En fait, pas compliqué, mais très complexe.

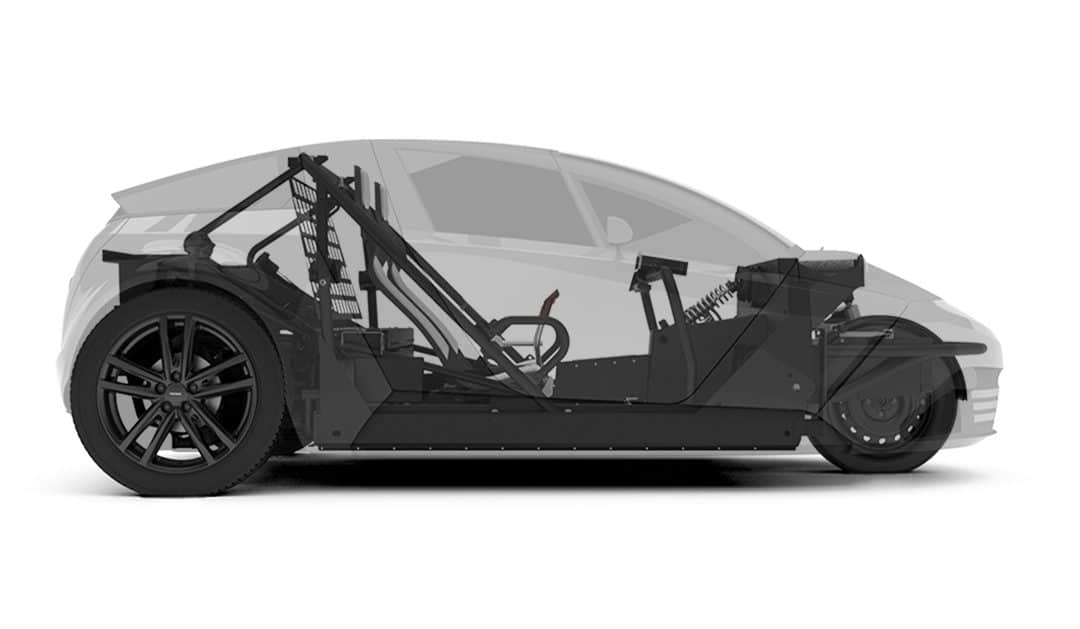

L’illustration montre une radiographie de l’état actuel du design. La structure de cadre représentée en foncé sera fabriquée au cours des prochaines semaines et complétée par tous les composants importants pour la conduite afin de constituer le support d’essai pour conducteur (FET). Les composants d’entraînement et tous les composants de l’architecture EE importants pour le FET sont en cours de réalisation en parallèle et l’anticipation du premier essai fait déjà battre notre cœur.