TWIKE – Un site de production allégé pour des processus optimisés

par Twike-Team | Sep 11, 2022 | TWIKE 5 |

Veuillez noter que : Nos textes sont traduits automatiquement. Des erreurs peuvent se produire à ce niveau.

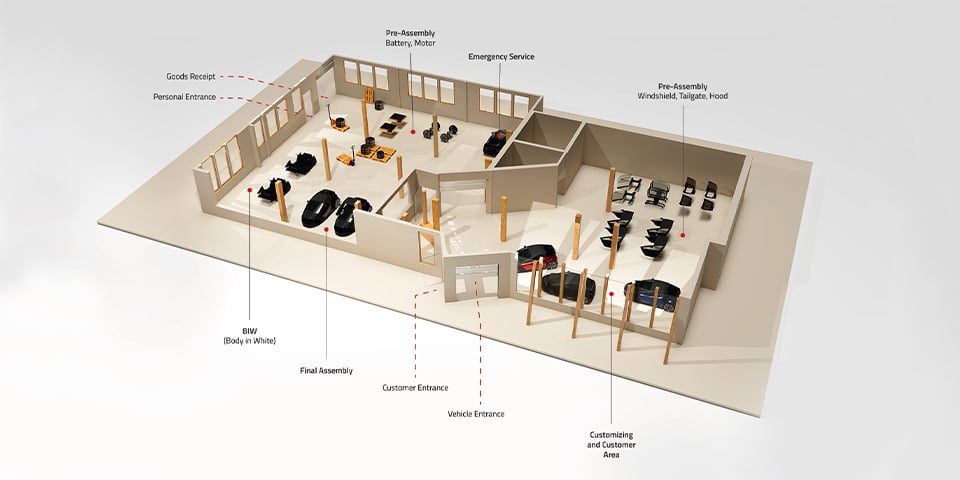

Dort nehmen wir in unserer modernen Fertigungshalle die Endmontage vor. Die Prozesse sind so einfach wie möglich gehalten und deutlich weniger aufwändig als in der Automobilproduktion. So wollen wir im kommenden Jahr 500 neue Fahrzeuge „vom Band rollen lassen“. Das TWIKE ist als Fahrzeug deutlich einfacher gestaltet als ein Auto und in vieler Hinsicht eher vergleichbar mit einem Motorrad. Davon profitieren wir auch, wenn es um die Fertigung geht. Denn die finale Produktionsstätte besteht im Kern aus einer optimierten Arbeitsbühne, an welcher alle notwendigen Schritte der Endmontage vorgenommen werden.

Le matériau s’écoule vers le véhicule et non l’inverse

Während in der Automobilherstellung das Fahrzeug über eine Fertigungsstraße zum Material fließt, fließt bei uns das Material zum Fahrzeug. Im Gegensatz zum Automobilbau benötigen wir auch keine Lackierstraße, was uns viel Platz und Energie spart. Für die komplette Fertigung des bisherigen TWIKE 3 benötigten wir bisher eine 250 Quadratmeter große Halle. Für die Umstellung auf die Fertigung des TWIKE 5 haben wir daran eine weitere geräumige 300 qm Halle angebaut.

Alle für die Endmontage benötigten Komponenten werden von erfahrenen Zulieferbetrieben hergestellt, die auf eine langjährige Expertise im Automotive-Sektor zurückblicken können. Nach der Anlieferung werden die Komponenten an Pre-Assembly-Stationen ergänzt und zu größeren Baugruppen aufgebaut. Beispielhafte Unterbaugruppen sind die Batterie, der Aluminium-Rahmen, das Antriebsmodul, bereits komplettiert mit der Radsturz-aktiven Hinterachse und dem 3-in-1 Synchronantrieb, sowie die Vorderachse, der Scheibenrahmen mit Überrollbügel oder auch die Kabinenhaube. Die Stationen der Vormontage erlauben bereits die Testung der komplettierten Baugruppen auf Funktionstüchtigkeit.

La production est conçue pour 500 nouvelles TWIKE 5 par an

Die eigentliche Hauptmontage findet dann auf zwei dafür optimierten Arbeitsbühnen statt. Dort werden die vormontierten Module in einem zwei Stunden versetzten Takt angeliefert und innerhalb von acht Arbeitsstunden jeweils ein Fahrzeug komplettiert. Spezifische Kundenwünsche werden im Anschluss in einem eigenen Studiobereich erfüllt. Dieses Customizing ist so angelegt, dass es auch bei einem ausliefernden Partner stattfinden kann.

Im nächsten Jahr wollen wir pro Woche zehn neue TWIKE 5 fertigen. Unser Ziel für die folgenden 12 Monate nach Serienstart ist eine Stückzahl von 500 Fahrzeugen. Die Nachfrage nach dem neuen TWIKE 5 ist jedoch deutlich größer. Zurzeit haben wir rund 1.700 Vorbestellungen. Mit den Erfahrungen, die wir aus der Produktion des TWIKE 5 sammeln, wollen wir perspektivisch Kosten in der Fertigung reduzieren. Das Folgemodell soll dann entsprechend zu einem günstigeren Preis angeboten und in einer höheren Stückzahl produziert werden.

Gleichzeitig sind wir bereit, einen gewissen Performanceverlust des Fahrzeugs, das derzeit auf 190 km/h Spitzengeschwindigkeit ausgelegt ist, in Kauf zu nehmen. Denn wir glauben, dass die Nachfrage nach einem Mobilitätsangebot wie TWIKE deutlich größer ist und dass, wenn wir mit den Erfahrungen des nächsten Jahres die Produktionskosten senken können, wir einen breiteren Markt ansprechen können.