Let op: Onze teksten worden automatisch vertaald. In dit proces kunnen fouten optreden.

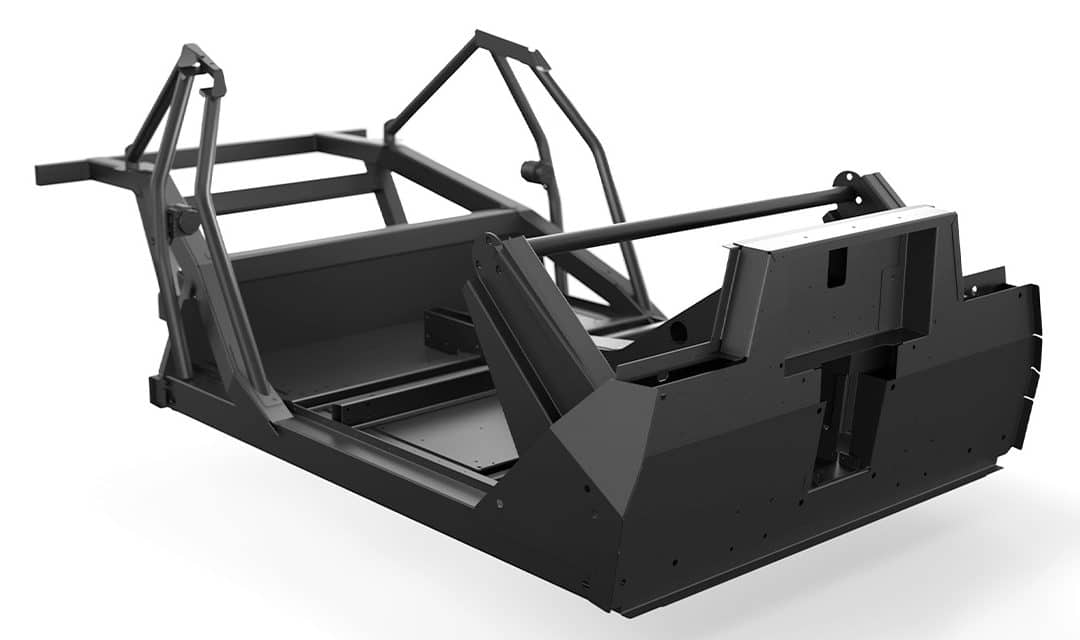

Het eerste monster van een TWIKE 5 frame is in de afgelopen dagen gebouwd. De afzonderlijke delen van de plaatstalen schaalconstructie werden eerst met schroeven aan elkaar verbonden, wat de gelegenheid bood voor een laatste optimalisatie. Bij de serie worden de aluminium plaatschalen over hun gehele oppervlak aan elkaar gelijmd, wat de sterkte van de totale constructie weer aanzienlijk verhoogt in vergelijking met een zuiver geschroefd ontwerp. De stijfheid, die nu al merkbaar is, is des te indrukwekkender, zelfs als rekening wordt gehouden met het lage gewicht van de assemblage, die momenteel ongeveer 52 kg weegt.

Het frame is slechts de reactie op de onderdelen die erop zijn gemonteerd en de krachten die erdoor werken. Hij vervoert en beschermt de passagiers en hun bagage in het interieur. Hij neemt de krachten over die door de ophangingsschakels worden ingevoerd en geleidt de belastingen van het gewicht naar de ophangingspunten van de veerpoten. De achterwielaandrijving duwt de versnellingskrachten via de achterste draagarmen in het frame. Bij remmen of recupereren trekt hij als het ware aan de trailing arms. In tegenstelling tot het geval van zuiver remmen wordt het remmoment van de motor dat via het aandrijvingslager wordt ingevoerd, tijdens de recuperatie nog versterkt. Bij een ongeval vervormen structurele onderdelen opzettelijk en voeren zo bepaalde botsingsenergie af. Het feit dat de accu volledig als een extra sandwich tussen de langsliggers van de carrosserie kan worden verbonden, vermindert niet alleen de hoogte van het zwaartepunt, maar verhoogt ook aanzienlijk de buig- en torsiestijfheid van het frame.

Naast de structurele stijfheid voldoet de gekozen schaalconstructie van aluminiumplaat aan andere vereiste eigenschappen met betrekking tot een hoge mate van lichtgewichtconstructie, uitstekende recycleerbaarheid aan het eind van het gebruik en aanvankelijk lage investeringskosten voor gereedschappen. Aluminiumplaten en de nodige gaten daarin worden met hoge precisie met laser op maat gesneden, met een hoge mate van automatisering gekantrecht en vervolgens in gereedschapswerktuigen bevestigd, gelijmd en geklonken. De klinknagel zorgt voor een nauwkeurige passing van de verbinding en houdt het lijmoppervlak tijdens het uitharden in de gewenste positie.

Het feit dat plaatselijke verhogingen van de stijfheid kunnen worden bereikt zonder aanpassing van het gereedschap, b.v. door aanpassing van de plaatdikte, is uit een ontwikkelingsoogpunt voordelig. Of en op welke punten dit nodig zal zijn, zal blijken uit de ervaringen met de verdere bouw en de feedback van de rijtests. Over de verdere bouw zullen wij in een volgend artikel meer berichten.

We kijken uit naar uw feedback op onze TWIKE blog op .